SPC控製圖的繪製方法及判斷方法概述(PPT 77頁)

SPC控製圖的繪製方法及判斷方法概述(PPT 77頁)內容簡介

繪製程序

各類控製圖作法舉例

控製圖的觀察與判斷

控製圖的繪製與判斷

主要內容

2控製圖

4x-Rs控製圖(單值—移動極差控製圖)

5p控製圖(不合格品率控製圖)

作分析用控製圖

6pn控製圖(不合格品數控製圖)

7u控製圖和c控製圖(單位缺陷數、缺陷數控製圖)

(1)鏈:點子連續出現在中心線一側的現象稱為鏈(圖11)。

(2)複合鏈:點子較多地出現在中心線一側的現象稱為複合鏈h

當連續11個點中至少有10點在中心線一側;

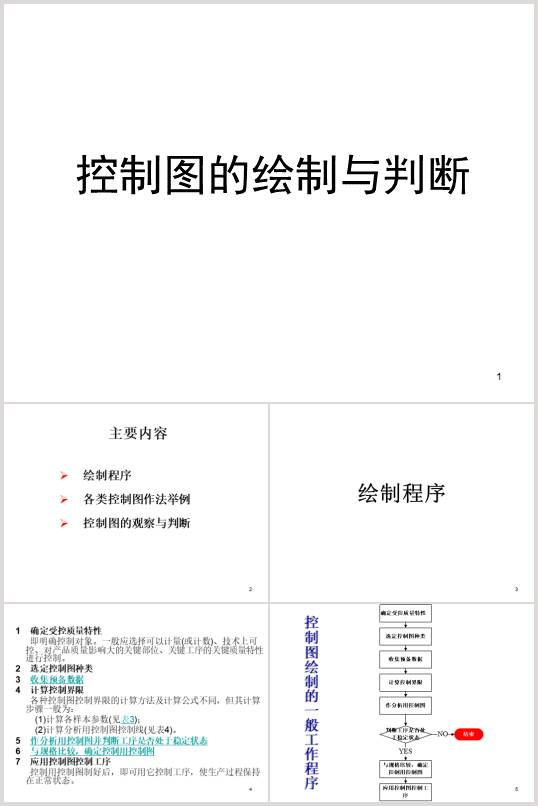

連續14個點中至少有12個點在中心線一側;

連續17個點中至少有14點在中心線一側;

連續20個點中至少有16點在中心線一側,都說明工序處於異常狀態。

上述情況發生的概率均小於小概率事件標準0.01。如11點複合鏈的概率為

(3)傾向:點子連續上升或連續下降的現象稱為傾向(圖13)。

當出現7點連續上升或7點連續下降時,應判斷工序處於異常狀態。

若將7點按其高低位置進行排列,

排列種類共有7!種,而連續上升僅為其中一種,其發生的概率為

(4)接近控製線:

①接近中心線(圖14a):

在中心線與控製線間劃等分線,

若點子大部分在靠近中心線一側,則判斷工序狀態發生異常。

點子落在靠近上、下控製線的概率為

(5)周期性變動:

點子的變動每隔一定的時間間隔出現明顯重複的現象稱為點子的周期性變動(圖15)。

點的周期性變動有種種形式,較難把握,一般需較長時間才能看出。對待這種情況,

必須在通過專業技術弄清原因的基礎上,慎重判斷是否出現異常

控製圖的兩類錯誤分析及應用要點

控製圖的兩類錯誤分析

(2)選擇適當的樣本容量n和時間間隔h

3、產品檢驗與SPC

4、SPC的特點

5、SPC的作用

6、正態分布的特點

7、過程能力

8、過程能力指數

9、過程能力與過程能力指數的區別

10、過程能力指數的計算

11、過程能力的評價與處置

12、過程能力調查

13、控製圖的構造

14、控製圖的分類

15、控製界限的確定原理—3σ原理

16、繪製控製圖的一般程序

17、控製圖的觀察與判斷

18、點子的排列缺陷

19、控製圖的兩類錯誤分析

20、控製圖的應用要點

21、SPC的新發展

..............................

各類控製圖作法舉例

控製圖的觀察與判斷

控製圖的繪製與判斷

主要內容

2控製圖

4x-Rs控製圖(單值—移動極差控製圖)

5p控製圖(不合格品率控製圖)

作分析用控製圖

6pn控製圖(不合格品數控製圖)

7u控製圖和c控製圖(單位缺陷數、缺陷數控製圖)

(1)鏈:點子連續出現在中心線一側的現象稱為鏈(圖11)。

(2)複合鏈:點子較多地出現在中心線一側的現象稱為複合鏈h

當連續11個點中至少有10點在中心線一側;

連續14個點中至少有12個點在中心線一側;

連續17個點中至少有14點在中心線一側;

連續20個點中至少有16點在中心線一側,都說明工序處於異常狀態。

上述情況發生的概率均小於小概率事件標準0.01。如11點複合鏈的概率為

(3)傾向:點子連續上升或連續下降的現象稱為傾向(圖13)。

當出現7點連續上升或7點連續下降時,應判斷工序處於異常狀態。

若將7點按其高低位置進行排列,

排列種類共有7!種,而連續上升僅為其中一種,其發生的概率為

(4)接近控製線:

①接近中心線(圖14a):

在中心線與控製線間劃等分線,

若點子大部分在靠近中心線一側,則判斷工序狀態發生異常。

點子落在靠近上、下控製線的概率為

(5)周期性變動:

點子的變動每隔一定的時間間隔出現明顯重複的現象稱為點子的周期性變動(圖15)。

點的周期性變動有種種形式,較難把握,一般需較長時間才能看出。對待這種情況,

必須在通過專業技術弄清原因的基礎上,慎重判斷是否出現異常

控製圖的兩類錯誤分析及應用要點

控製圖的兩類錯誤分析

(2)選擇適當的樣本容量n和時間間隔h

3、產品檢驗與SPC

4、SPC的特點

5、SPC的作用

6、正態分布的特點

7、過程能力

8、過程能力指數

9、過程能力與過程能力指數的區別

10、過程能力指數的計算

11、過程能力的評價與處置

12、過程能力調查

13、控製圖的構造

14、控製圖的分類

15、控製界限的確定原理—3σ原理

16、繪製控製圖的一般程序

17、控製圖的觀察與判斷

18、點子的排列缺陷

19、控製圖的兩類錯誤分析

20、控製圖的應用要點

21、SPC的新發展

..............................

用戶登陸

spc統計熱門資料

spc統計相關下載